什么是MES?MES的好处有哪些?国内MES哪家好?下面分为三块跟大家详细讲解。

一、MES是什么?

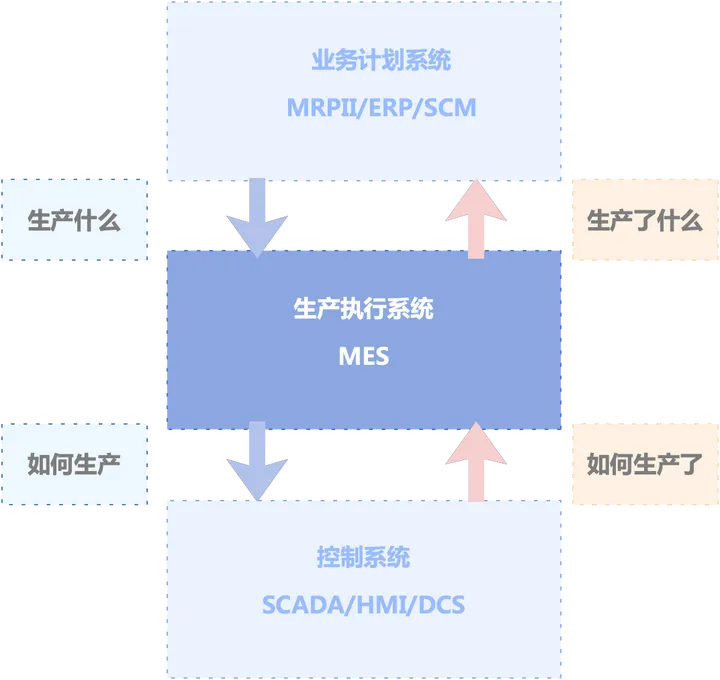

MES之所以叫制造执行系统,非常强调“执行”二字。

一方面,MES根据车间实际情况,将ERP生产计划的每一工序分解到每一设备、每一分钟精细执行,并实现透明化的精确管理;

另一方面,在车间内部,形成计划排产、作业执行、数据采集、在制品管理、库存管理、质量管理、决策管理等一个全闭环管理,环环紧扣,而非简单的一个数据库管理系统。

精细化、精准化、协同化是MES的重要特点,否则生产就无法高效、高质地运行。

为何这样说,且听我慢慢道来~

1、精细化

制造业生产流程涉及人、机、料、法、环、测(6M)多要素,粗放式管理容易导致流程漏洞、资源浪费。MES的精细化体现在全流程颗粒度管控,涵盖生产任务拆分、工序流转、物料消耗、质量追溯、设备运维等每个环节。

例如,将生产订单拆解为工序任务,明确每道工序的执行标准、耗时、责任人;实时记录物料领用的规格、数量及去向,避免浪费;对质量问题追溯至具体工序、设备及操作人员,实现问题可定位、责任可落实。这种精细化管理能大幅降低生产损耗、提升流程合规性,尤其适配高端制造(如汽车、电子、军工)对生产规范性的要求。

2、精准化

精准化是MES实现数据驱动生产的核心要求,工厂有了MES,能够依托于数据采集与分析能力,打破传统生产的经验依赖。

一方面,通过物联网设备(RFID、传感器等)实时采集设备运行参数、工序加工精度、物料批次信息等数据,确保数据精准度,为生产决策提供可靠依据;另一方面,基于精准数据实现动态调控,比如根据设备实时负载调整生产排程、依据质量检测数据优化工艺参数,避免因数据偏差导致的生产停滞、次品率上升。特别是在电子制造中,MES能精准管控SMT贴装精度与元器件批次,直接降低不良率。

3、协同化

制造业生产通常需要生产、质检、仓储、设备、计划等多部门、多环节高效联动,但在传统模式下很容易出现信息孤岛(譬如计划部门与车间现场不同步、仓储与生产物料衔接不畅等等)。而MES的协同化是实现全链路信息共享与联动调度,比如:

计划部门的生产订单可实时同步至车间现场,车间生产进度、物料需求、质量问题也能反向同步至计划、仓储等部门;

当出现设备故障时,MES可自动触发维修工单并同步至设备部门,同时调整后续生产排程,减少停工损失;

而仓储部门则可以基于MES生产实时需求精准配送物料,避免物料积压或短缺。

这种跨部门、跨环节的协同模式,能大幅缩短生产周期、提升整体运营效率,适配多品种、小批量的柔性生产需求。

ok,讲到这里,相信大家已经理解我前面为什么会强调精细化、精准化、协同化是MES的特点了。

简单而言,精细化聚焦的是流程管控的颗粒度,精准化聚焦的是数据与决策的准确性,协同化则打通了跨部门的联动效率,三者相辅相成,既是MES区别于传统生产管理工具的优势,也是制造业实现数字化转型、提升竞争力的重要支撑。

而那种通过凭经验、靠感觉进行计划制订、现场管理的传统MES,往往并不能深刻地体现出MES精髓。因此,无论是制造企业,还是MES软件公司,都应该具有一定的前瞻性,要打造一套基于工业3.0,面向工业4.0的MES,而不仅仅满足于一套传统的信息化系统。

如果你理解了上述内容,那后面所讲的,你基本就能轻松get了。

二、MES的好处

①提高运营效率;②实时数据和分析;③加强质量控制;④改进库存管理;⑤简化生产流程。

MES系统通常会有一些阶段性目标,而我将这些目标总结为以下6个。

第一阶段目标:工艺可视化。将工艺文件下发,最容易实现;

第二阶段目标:生产透明化。通过排产、派工、报工,以批次为载体的工序流转,实现对生产过程的流程化透明化,做到随时可以知道哪个工单做到哪个工序了,做到现场有哪些异常?质检情况如何?良品数是多少?不良数是多少?设备每日每月的稼动率是多少?做到数据透明随时可查可追溯。

第三阶段目标:过程能管控。在前两个目标的基础上,依靠流程化透明化实现过程管控。首件检中发现不良,必须要停工;

第四阶段目标:质量能追溯。根据批次管理和序列号可以实现对产品质量的追溯。可实现逆向追溯,查明原因,再正向追溯,看有哪些产品可能存在问题,才能实现产品召回。

第五阶段目标:数据能分析。基于实现前面4个阶段目标,积累了大量生产数据后,就可以生成各种分析报表和数据看板。

第六阶段目标:改善将本增效。最后一个目标也就是上MES的终极目标,提高管理规范化,实现降本增效。

降本增效并不会上了MES系统自动出现,而是基于MES系统的功能,针对产生的数据进行多维度的分析,针对生产中的问题进行不断的改善优化,才能实现降本增效,提升竞争力。

三、MES的主流厂商

1、Siemens(西门子):全球工业巨头,MES业务依托其在自动化领域的积累,Opcenter系列覆盖从离散制造到流程制造的全场景,在汽车、电子行业市占率第一。

2、织信Informat(基石协作):制造行业垂直解决方案专家,织信MES在汽车零部件、电子、机加工、医疗器械、服装纺织等领域有针对性功能,并提供自研的一套AI低代码底座,拓展性能力强,想要什么功能,都可以自己配置完成。

3、Dassault Systemes(达索系统):以3D设计软件闻名,收购Apriso后强化了MES能力,DELMIA 在复杂产品制造中表现突出。

4、SAP SE(SAP):ERP 领域的领导者,MES 与 SAP S/4HANA 无缝集成,成为企业 “ERP+MES” 一体化方案的首选,云部署模式尤其受中小企业欢迎。

5、Rockwell Automation(罗克韦尔自动化):工业自动化的老兵,FactoryTalk系统在北美制造业的渗透率超过40%,擅长汽车、食品饮料行业的生产线整合。

6、Honeywell International Inc.(霍尼韦尔):在流程制造领域(如石油化工、制药)优势明显,MES系统能与其工业控制设备深度联动,实现控制+管理一体化。

7、ABB:电力与自动化巨头,MES解决方案聚焦新能源制造,能优化电池生产的能耗与良率。

8、Applied Materials(应用材料):半导体制造设备龙头,该系统专为芯片厂设计,支持晶圆从光刻到封装的全流程追溯。

9、Emerson Electric Co.(艾默生电气):流程工业的专家,MES在化工、油气行业的应用案例超过5000个,以稳定性和合规性著称。

10、Oracle(甲骨文):依托数据库技术优势,MES系统的数据处理能力极强,适合多工厂、大规模生产的企业(如家电巨头)。

PS:以上所发文章仅供大家学习参考,请不要作商业用途;MES系统的专业性很强,文中观点仅代表个人,如有错误表述,请联系我及时更正,感谢~